弘芮(ruì)小編告訴您螺旋(xuán)鋼管的生產工藝過程:

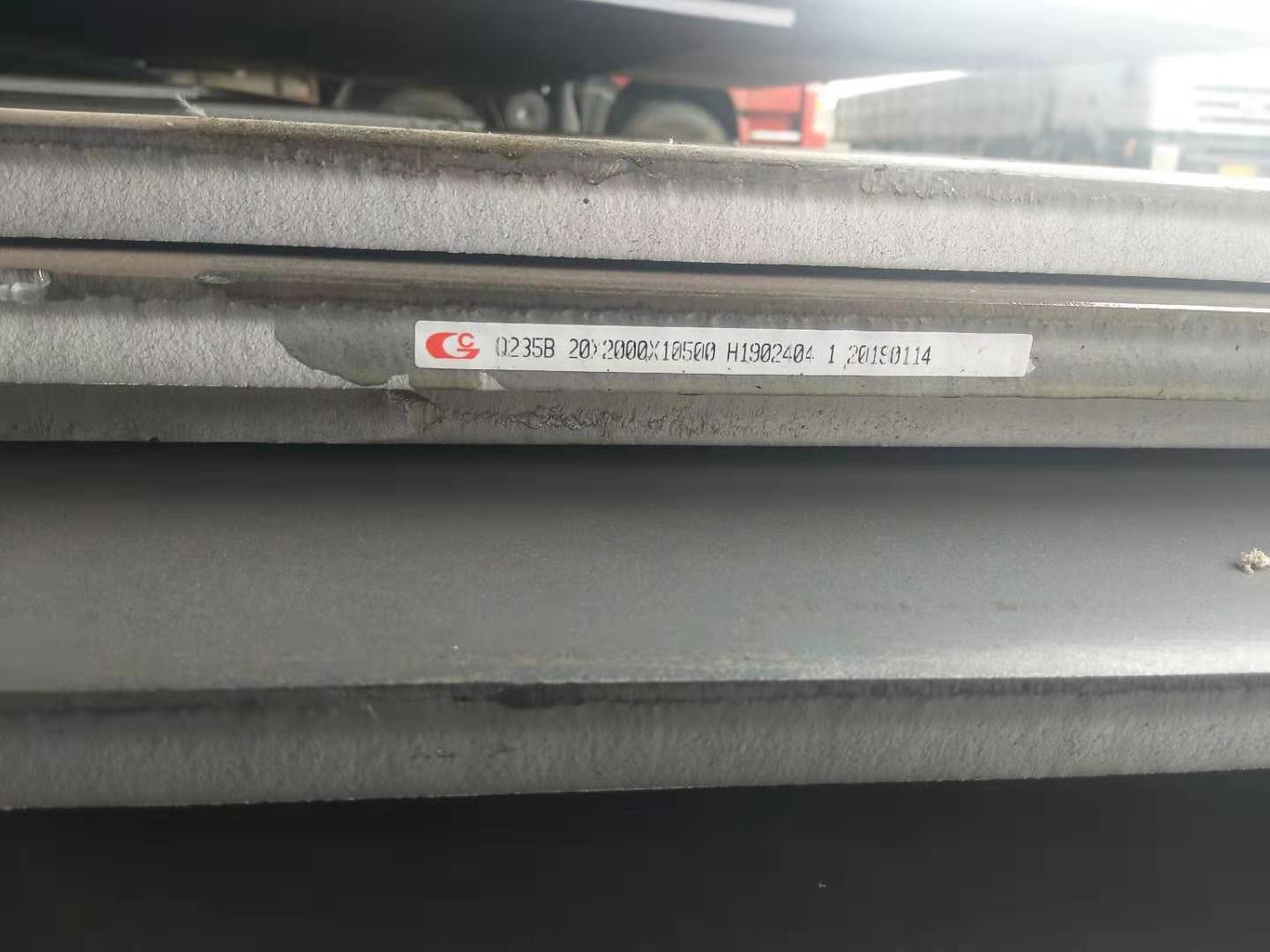

(1)原材料即帶鋼卷,焊絲,焊劑。在(zài)投入前都要經過嚴格的理化檢驗。

(2)帶鋼頭尾對接,采(cǎi)用單絲或雙絲埋弧焊接,在卷成鋼管後采用自動埋弧焊補焊。

(3)成型前,帶鋼經過矯平、剪(jiǎn)邊、刨邊,表麵清理輸送和予(yǔ)彎邊處理。

(4)采用電接點壓力表控製輸送機兩邊壓下油缸的壓力(lì),確保了帶鋼的平穩輸送。

(5)采用外控或(huò)內控輥式成型。

(6)采用焊縫間隙控製裝(zhuāng)置來保證焊縫間隙滿足焊接要求,管徑,錯邊量和焊縫間隙都得到嚴格的控製。

(7)內焊和外焊均采用美(měi)國林肯電焊機進行單絲或雙絲埋弧焊接,從而獲得穩定的焊接質量。

(8)焊完的焊縫均經過在(zài)線(xiàn)連續超聲波自動傷儀檢查,保(bǎo)證了100%的螺旋焊縫的無損檢測覆蓋(gài)率。若(ruò)有缺陷,自動報(bào)警並噴塗標記,生(shēng)產工人依此隨時調整工藝參數,及時(shí)消除缺陷。

(9)采(cǎi)用空(kōng)氣等離子切割機(jī)將鋼管切(qiē)成單根。

(10)切(qiē)成單根鋼管後,每批鋼管(guǎn)都要(yào)進(jìn)行嚴格的首檢製度,檢查焊縫的力學性能,化學成份,溶合狀況,鋼管表麵質(zhì)量以及經過無損探傷(shāng)檢(jiǎn)驗,確(què)保製管工藝合(hé)格後,才能正式投入生產。

(11)焊縫上有連續聲波探傷標記的部位,經(jīng)過手動超聲波和(hé)X射線複(fù)查,如確有缺陷,經過修(xiū)補後,再(zài)次經過無損檢驗,直到確認缺陷已經消(xiāo)除。

(12)帶鋼對焊焊縫及與螺(luó)旋焊縫相交的丁型接頭的所在管,全部經過X射線電視或拍片檢查。

(13)每(měi)根鋼管經過靜水(shuǐ)壓試驗,壓力采用徑向密封。試驗(yàn)壓力和時間都由鋼管水壓(yā)微機檢測裝置嚴格控製。試驗參數自動打印記錄。

(14)管端機械加工,使端麵垂直度(dù),坡口角和鈍(dùn)邊得到準確控製。

好了,弘芮小編對螺旋鋼管的生產(chǎn)工藝講解(jiě)結束,希望能幫助到大家.

當前位置:

當前位置: